装配式深水组合钢板桩围堰设计

▍摘 要

摘要:以深中通道东泄洪区非通航孔桥9墩承台为背景#,从围堰结构形式、钢板桩截面型号、施工工序、支撑体系等方面,介绍采用先支法施工工艺的装配式组合钢板桩围堰结构,采用有限元法对围堰施工全过程进行数值分析。帽形钢板桩+H形型钢的组合截面大大提高了钢板桩的刚度;先支法施工工艺使板桩和内支撑受力更加合理,使钢板桩围堰适用于更大水深;装配式内支撑结构体系,降低了钢板桩换撑的安全隐患,且可操作性强、构件装配化程度高,提高了围堰内支撑体系转换和材料周转使用效率,缩短工期,降低施工成本。

关键词:围堰;组合钢板桩;先支法;装配式内支撑体系

▍0 引 言

近年来,随着中国基础设施建设的快速发展,众多大跨径、深水基础桥梁应运而生,深水基础施工技术已成为大型桥梁建设的关键技术。围堰作为水中桥梁桩基础施工的重要结构,通过侧壁和底部结构为承台和墩身施工提供干施工环境。常用的有钢板桩围堰、单壁钢吊箱(套箱)、双壁钢吊箱(套箱)以及组合围堰结构。而钢板桩围堰以其施工便捷、止水效果好、成本低、可重复使用等优点得到广泛应用。本文以深中通道某深水埋置式承台施工为背景,介绍一种采用先支法施工工艺,装配式的内支撑体系,帽形钢板桩+H形型钢的组合围堰结构。运用数值模拟方法,建立有限元模型对围堰施工阶段展开研究,在计算结果满足规范要求条件下进行施工,可保证工程的安全,可为同类型项目施工提供借鉴。

▍1 工程概况

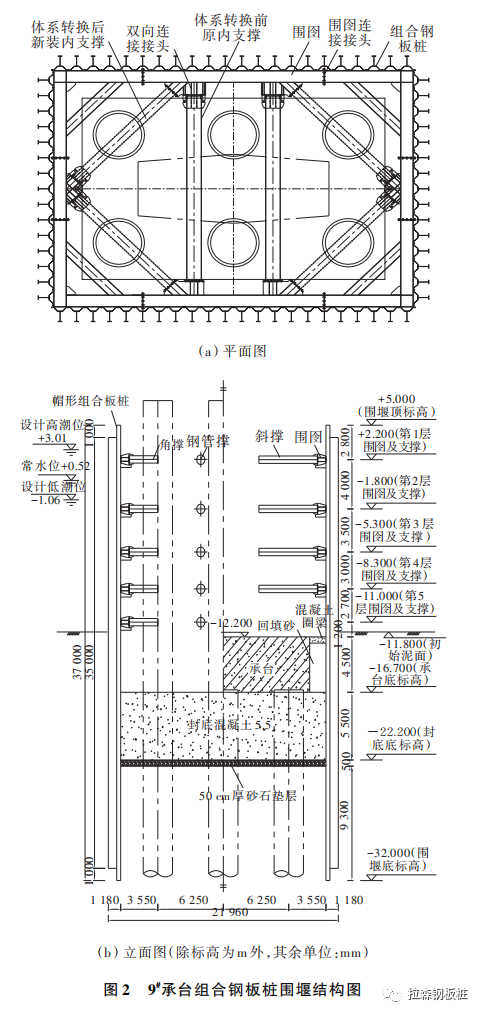

深圳至中山跨江通道东接机荷高速公路,跨越珠江口,西至中山马鞍岛,与规划的中开、东部外环高速公路对接,实现在深圳、中山及广州南沙登陆。项目全长约24.03 km,其中跨海段长22.39 km,是集“桥、岛、隧、地下互通”为一体的系统集群工程。东泄洪区非通航孔桥全长2 640 m,跨径布置为4×(6×110)m,5#~14#承台处于深水区,15#~27#承台处于浅水区,施工期最大流速1.57 m/s,最大浪高2.03 m。其中9#承台底标高-16.7 m,在设计高水位+3.01 m时水深19.71 m,属于超深水基础。承台尺寸横桥向16.5 m、顺桥向10.5 m、厚4.5 m,桩基采用6根ϕ2.5 m钻孔灌注桩,承台为低桩承台,底部位于河床底5 m。地质断面从上至下为淤泥、粉质黏土,其中淤泥呈流塑状,厚度近20 m。

▍2 钢板桩围堰方案

2.1 围堰形式比选

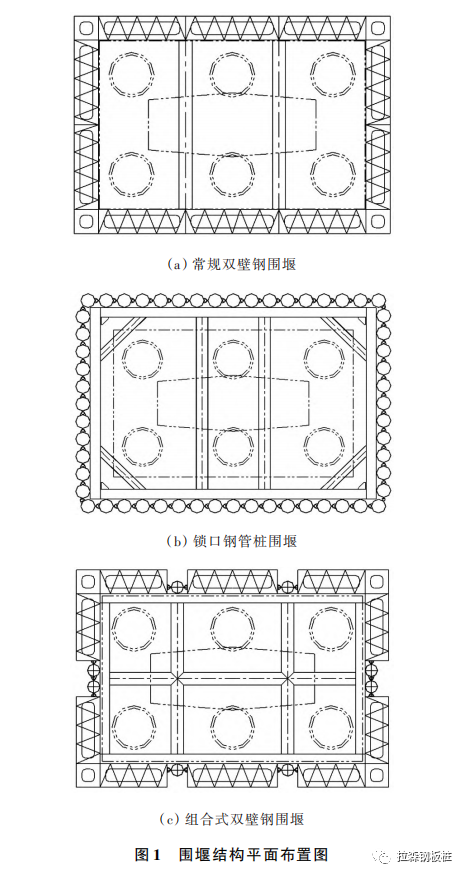

根据项目实际情况,承台施工拟选取双壁钢围堰、锁口钢管桩围堰、组合式双壁钢围堰、钢板桩围堰结构形式进行对比分析。双壁钢围堰刚度大、受力好,但是加工复杂、不方便周转和回收,且需要大型吊装设备。锁扣钢管桩相比单纯钢板桩刚度较大,但是钢管与围囹接触处压力大,钢管局部变形大,不适用于较大水头差的承台。组合可拆式双壁钢围堰将双壁钢围堰和锁扣钢管桩结合起来,刚度大,可周转,同样需要大型设备,下沉存在不均匀沉降风险,锁扣处刚度偏弱,容易发生变形及漏水危险。围堰结构平面布置图见图1。钢板桩围堰施工快捷、安全可控、成本低、方便周转使用,但是板桩刚度小,不适合在水深大、流动力较大的环境下使用。9#承台施工期最高水位至承台底的距离接近20 m,若采用钢板桩围堰施工承台,需从板桩刚度、施工工序及内支撑形式等方面来解决这一难题,其结构图

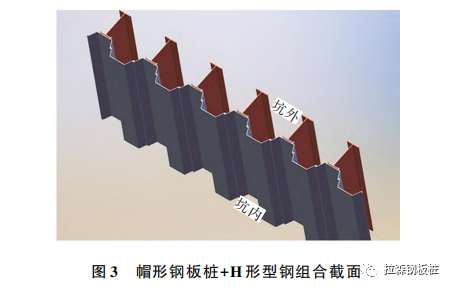

(图3)。将帽形钢板桩的挡土、止水功能和H形钢的强抗弯性能相结合,不同型号的帽形板桩与H形型钢可根据不同需求自由组合,据统计有200多种组合截面可供选择,每延米组合板桩的截面模量可达到3 000~19 970 cm3。9#承台钢板桩围堰拟采用NS-SP-45H+HN800×300组合钢板桩结构。经截面组合计算并考虑折减后,每延米截面模量为12 000 cm3,达到常用U形钢板桩的3倍以上,使钢板桩围堰能适应更深的水头。

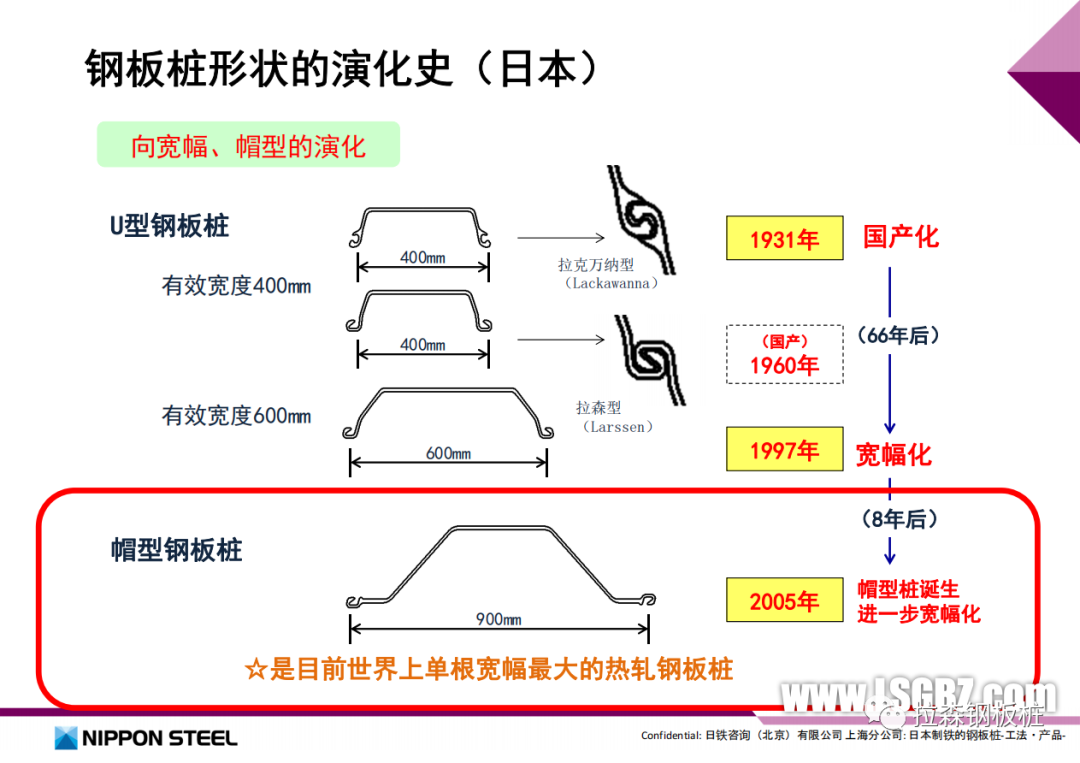

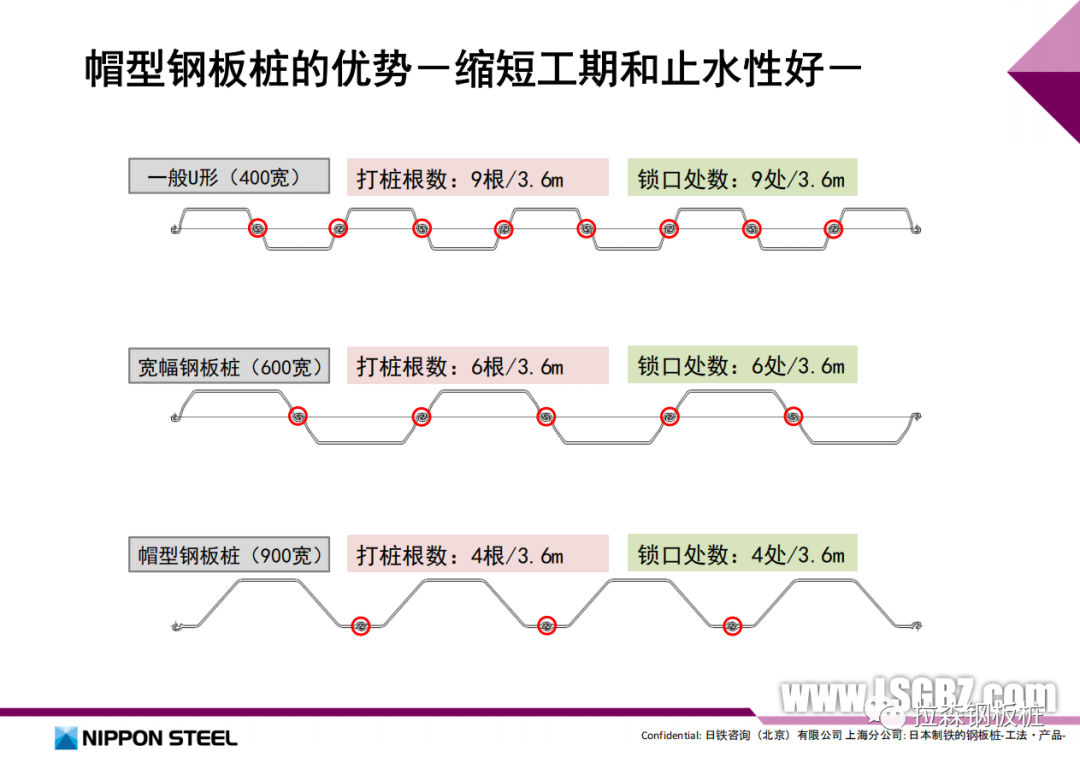

2.2 板桩型号选择

目前中国常用U形钢板桩,每延米截面模量为874~3 820 cm3。根据经验,承台底标高到设计水位的距离大于12 m时,普通钢板桩的强度和刚度难以满足要求。9#承台的最大水头差19.71 m,经多次计算比选,决定采用帽形钢板桩+H形型钢的新型组合(图3)。将帽形钢板桩的挡土、止水功能和H型钢的强抗弯性能相结合,不同型号的帽形板桩与H形型钢可根据不同需求自由组合,据统计有200多种组合截面可供选择,每延米组合板桩的截面模量可达到3 000~19 970 cm3。9#承台钢板桩围堰拟采用NS-SP-45H+HN800×300组合钢板桩结构。经截面组合计算并考虑折减后,每延米截面模量为面组合计算并考虑折减后,每延米截面模量为桩围堰能适应更深的水头。

另外,与钢板桩相比,中国产H形型钢的成本相对较低,而组合板桩截面中H形型钢的质量比例达50%~70%,大大降低了材料成本。H形型钢与钢板桩之间的连接可以采用简单的断续角焊焊接,可在施工现场或附近的工厂进行加工,使用普通的振动锤进行打桩,施工成本低、效率高。

2.3 围堰施工工艺

围囹和内支撑构成的内支撑体系,在围堰抽水过程中,作为钢板桩结构的支撑点,其支点数量、支点布置、支点支撑的先后次序,对整体结构的受力影响至关重要。传统法钢板桩围堰施工又称“后支法”,先施打钢板桩,后逐层抽水安装各层围囹,最后抽水至承台底实现干施工环境。板桩随着抽水过程的进行,变形逐渐累积增加,内力增大。为了控制其抽水过程中钢板桩的变形及内力,一般通过加密设置围囹支撑系统。因此,围囹支撑较多,施工复杂,工期长。先支法是预先安装各层内支撑,然后一次性抽水到位。在抽水过程中,相同荷载下,板桩的支撑点增多,跨度减小,能有效减小板桩和支撑系统的内力,并且能减少钢板桩在抽水过程中累积变形而导致的内力增大。而且支撑系统提前下放,有助于钢板桩在流速大的情况下施工定位。一次性抽水到位大大简化了施工,大幅缩短了工期。

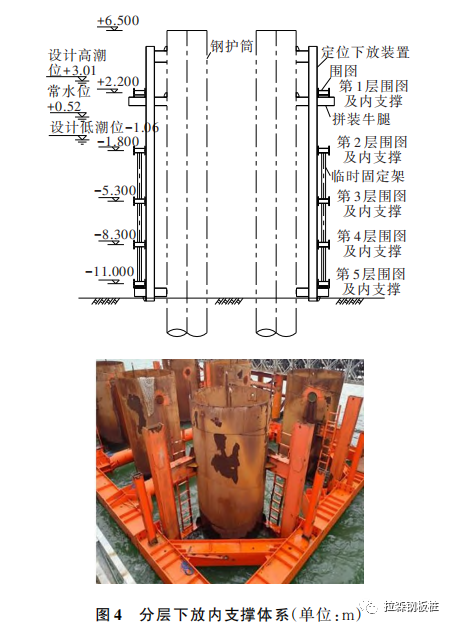

9#承台水头差约20 m,采用“先支法”施工工艺。首先在护筒上焊接牛腿及定位下放装置,利用临时牛腿现场拼装围囹及内支撑,利用起重设备分层整体下放内支撑体系并放置于临时固定架,见图4。全部下放定位后插打钢板桩,然后带水开挖,水下浇筑封底混凝土。待封底混凝土强度达到设计强度后逐级抽水,并抄垫每层围囹与钢板桩之间的缝隙。抽水至封底混凝土顶部后割除钢护筒,处理桩头,支撑承台侧模,绑扎钢筋,浇筑承台混凝土。承台混凝土达到强度后,拆除侧模,在承台与钢板桩空隙间回填砂土分层夯实,顶部浇筑0.5 m高混凝土圈梁。墩身施工前,安装每道内支撑体系的四角斜撑,拆除中部与墩身冲突的直撑,完成体系转换。墩身出水后,围堰内回灌水,由下至上逐层拆除内支撑体系。最后围堰内回灌水与外部水位齐平,逐根拔出组合钢板桩。

2.4 便于体系转换的装配式内支撑体系

目前钢板桩围囹与内支撑大多采用焊接连接,安装和拆卸麻烦。采用分块预制、现场焊接,现场劳动强度高、作业风险高,且需要消耗大量的焊接材料;采用整体预制,起吊设备整体吊装下放,对预制场地和运输、起吊设备有较高要求。体系转换、支撑体系拆除时,多采用气割法,不利于支撑结构的周转使用,造成材料浪费。

为提高装配化程度,避免材料浪费,可将围囹及内支撑分块加工,用螺栓连接成整体。但是后期墩身施工,需要拆除与墩身相冲突的内支撑并安装新支撑,进行体系转换时,由于板桩及支撑体系在前期施工过程中已产生变形,新安装的内支撑结构长度难以调节和适应。而且围囹及内支撑大多是有应力施工,旧支撑拆除时因无法释放弯矩和压力,容易造成拆除困难,引起施工安全隐患。

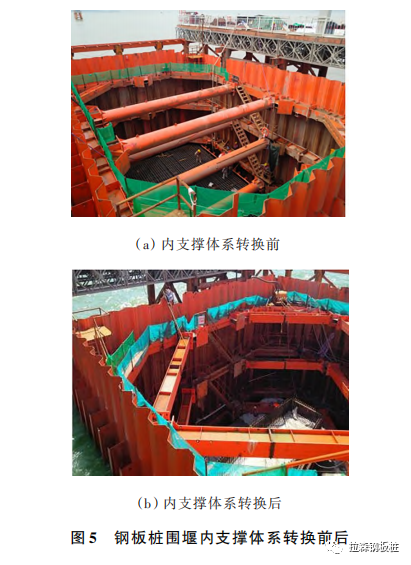

9#承台钢板桩围堰采用一种便于体系转换的装配化内支撑结构体系。根据结构形式以及起重设备起吊能力,围囹和内支撑均分块预制,块与块之间采用螺栓连接。拼装节点处预先焊接连接板、预留螺栓孔,在拼装平台通过螺栓装配成整体。内支撑换撑处,预先在围囹上设置双向连接接头,一头连接原内支撑,一头连接新安装内支撑。墩身施工前,先安装每道内支撑体系的四角斜撑,再拆除中部与墩身冲突的直撑,完成体系转换。换撑接头支座处设置液压千斤顶,施加预顶力,使旧支撑释放部分弯矩和压力,降低旧支撑拆除困难。同时抵消部分板桩和支撑体系的已有变形,保证安装新支撑后各构件受力更安全有序调整和分配,使换撑工作能安全进行。9#承台钢板桩围堰体系转换前后结构形式见图5。

▍3 钢板桩围堰计算

钢板桩围堰结构采用有限元软件建立三维空间模型进行计算分析。组合板桩、围囹、内支撑均采用梁单元模拟。组合钢板桩采用惯性矩和截面模量均相同的箱形截面进行模拟,板桩底部受竖直向上约束。主动土压力、水流力、波浪力作为荷载施加于钢板桩上,被动土压力、封底混凝土均按竖向弹性地基梁理论,采用只受压弹簧进行模拟。

3.1 先支法与后支法施工工艺比较

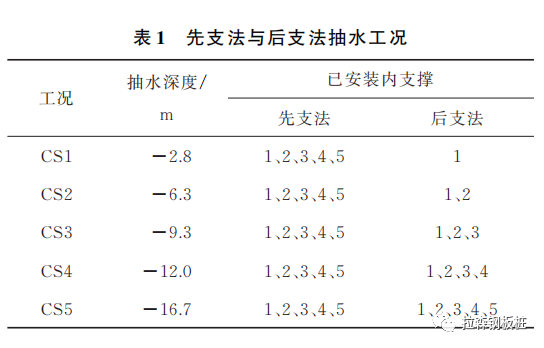

为对先支法与传统施工工艺进行比较,建立钢板桩围堰模型,对板桩围堰抽水施工过程进行模拟计算。按照后支法的内支撑安装顺序,分别选取抽水至第2~5层内支撑以下1 m以及抽水至封底混凝土顶部共5种工况,对两种施工工艺的构件应力进行对比,各计算工况见表1。

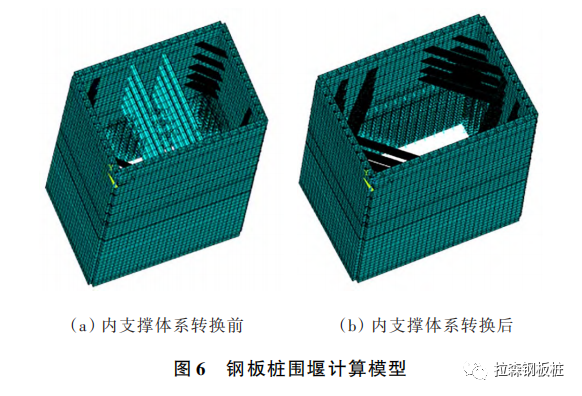

组合钢板桩围堰计算模型见图6。模型中各层围囹及内支撑均预先建立,后支法通过建立生死单元理论,根据施工过程,每抽取一定深度的水,安装一层内支撑,逐层激活每一层内支撑体系单元。

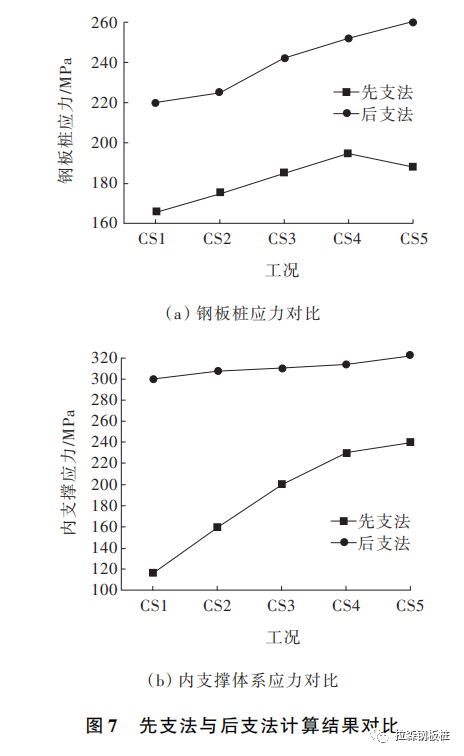

分别采用先支法与后支法钢板桩及内支撑体系的应力计算结果见图7。

由图7可知:先支法工艺大幅度降低了钢板桩和支撑体系的应力,提高了钢板桩承载效率,使钢板桩围堰结构可适应更大的水深。

3.2 装配式内支撑体系与传统支撑体系比较

装配式内支撑体系在换撑接头处设置支座,安装液压千斤顶施加预顶力。选取相同水位浪流条件,对传统内支撑与装配式内支撑两种换撑工艺的结构进行计算对比。

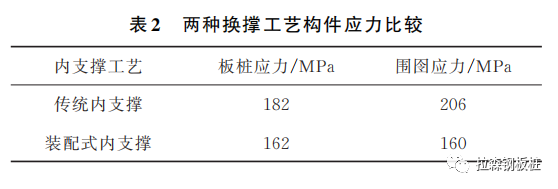

两种换撑工艺板桩和内支撑结构应力结果见表2。

由表2可知:采用装配式内支撑工艺的板桩应力与围囹应力明显低于传统内支撑换撑工艺,因为装配式内支撑体系利用换撑接头处设置的液压千斤顶施加预顶力,可抵消部分板桩和支撑体系的已有变形,减小了板桩和支撑体系的应力和变形。

▍4 结 论

结合深中通道引桥9#墩承台实际情况,介绍采用先支法施工的装配式组合钢板桩围堰的设计,并对施工过程进行有限元计算分析。得到如下结论:

(1)帽形钢板桩+H形型钢的新型组合钢板桩结构,抗弯强度高、止水效果好、施工便利、材料和施工成本低,使钢板桩围堰可以适应更大的水深。

(2)先支法施工工艺,提高了钢板桩和内支撑体系的承载能力,并且避免了钢板桩和支撑体系随着抽水过程的进行,变形和应力的累积增加。

(3)便于体系转换的装配式内支撑结构,降低了钢板桩换撑的安全隐患,且可操作性强、构件装配化程度高。提高了围堰内支撑体系转换和材料周转使用效率,缩短工期,降低施工成本。

-

《帽型钢板桩与H型钢组合结构应用技术规程》 -

“绿色基坑支护新工艺新技术”交流 -

帽型H型钢组合钢板桩在软土基坑中的应用 -

深中通道27m长帽型组合钢板桩围堰案例 -

帽型钢板桩首次应用于国内河道整治工程技术

/ “工法网” 顶级域名正式启用 /